M2/M42高速鋼應用性能

刀具材料應具備的性能

刀具在工作過程中,要受到很大的切削壓力、摩擦力和沖擊力,產生很高的切削溫度。刀具在這種高溫、高壓和劇烈的摩擦環境下工作,采用不適當的材料會使刀具迅速磨損或破損。因此,刀具材料應能滿足一些基本要求。

硬度是刀具材料應具備的基本特性。刀具要從工件上切下切屑,其硬度必然要大于工件材料的硬度。用于切削金屬材料所用的刀具的切削刃的硬度,一般都在60HRC以上。

對于碳素工具鋼材料,在室溫條件下硬度應在62HRC以上;高速鋼硬度為63~70HRC;硬質合金刀具硬度為89~93HRC。

耐磨性是刀具材料抵抗磨損的能力。一般來說,刀具材料的硬度越高,耐磨性越好。刀具材料金相組織中的硬質點(如碳化物、氮化物等)的硬度越高、數量越多、顆粒越小、分布越均勻,則耐磨性越好。同時,也和刀具材料的化學成分、強度、顯微組織及摩擦區的溫度有關。

如果考慮到材料的品質因素而不考慮摩擦區溫度及化學磨損等因素,那么可以采用如下的方法表示材料的耐磨性WR,即

式中:

H——材料硬度,單位為GPa。可見,硬度越高,耐磨性越好;

KIC——材料的斷裂韌度,單位為MPa·m1/2。KIC越大,則材料受應力引起的斷裂越小,故耐磨性越好;

E——材料的彈性模量,單位為GPa,E值小時,由于磨粒引起的顯微應變,有助于產生較低的應力,故耐磨性提高。

要使刀具在受到很大壓力,以及在切削過程中通常要出現的沖擊和振動的條件下工作,不產生崩刃和折斷,刀具材料必須具有足夠的強度和韌性。一般來說,韌性越高,可以承受的切削力越大。

耐熱性是衡量刀具材料切削性能的主要標志,通常用高溫下保持高硬度、耐磨性、強度和韌性的性能來衡量,也稱為熱硬性。

刀具材料高溫硬度越高,則耐熱性越好,高溫抗塑性變形能力、抗磨損能力越強,允許的切削速度越高。

除了高溫硬度,刀具材料還應當具有在高溫下抗氧化的能力及良好的抗黏結和抗擴散的能力。這種特性稱為化學穩定性。

刀具材料的導熱性能越好,切削熱越容易從切削區域傳導出去,從而降低刀具材料切削部分溫度,減少刀具磨損。

刀具在斷續切削或使用切削液時,常受到很大的熱沖擊,因此刀具內部會產生裂紋導致斷裂。刀具材料抵抗熱沖擊的能力可以用耐熱沖擊系數R表示,即

式中:

λ——導熱系數

σb——抗拉強度

μ——泊松比

E——彈性模量

α——熱膨脹系數。

導熱系數越大,熱量越容易被傳導出去,從而降低刀具表面的溫度梯度;熱膨脹系數小,可以減少熱變形;彈性模量小,可以降低因熱膨脹而產生的交變應力的幅度。

耐熱沖擊性能好的刀具材料,在切削加工的過程中可以使用切削液。

刀具不但要有良好的切削性能,本身還應該易于制造。這要求刀具材料有較好的工藝性能,如鍛造性能、熱處理性能、焊接性能、磨削加工性能、高溫塑性變形等。

經濟性是刀具材料的重要指標之一。刀具材料的發展應結合本國的資源實際情況,這具有重大的經濟和戰略意義。

有的刀具雖然單件價格很貴,但是因為使用壽命很長,分攤到每個零件上的成本就不一定高。因此,在選用刀具時要考慮經濟效果。此外,在先進加工系統(如切削加工自動化系統和柔性制造系統)中,也要求刀具的切削性能穩定可靠,有一定的可預測性和高度的可靠性。

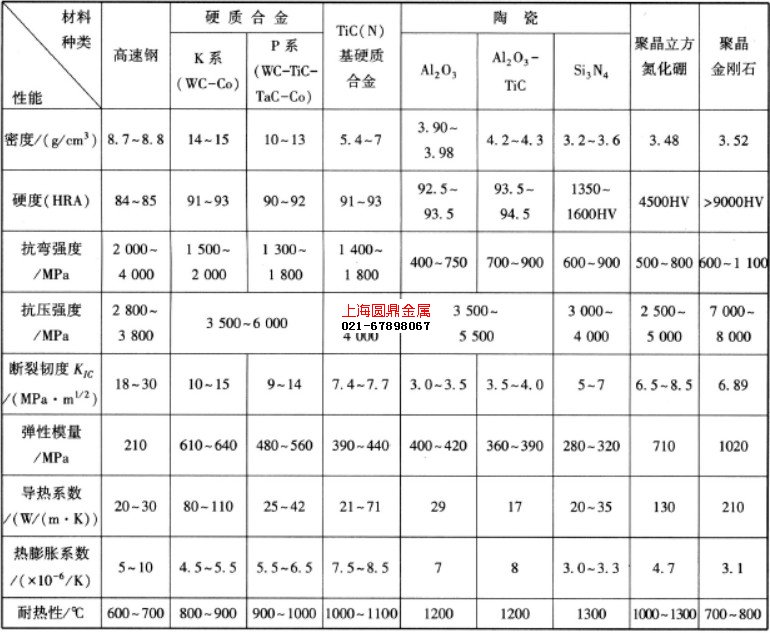

不同刀具材料的物理力學性能如表1所列,材料的物理力學性能不同,其用途也各異。

表1 各種刀具材料的物理力學性能

常用的刀具材料可以分為四大類:工具鋼(包括碳素工具鋼、合金工具鋼、高速鋼)、硬質合金、陶瓷、超硬刀具材料(如金剛石、立方氮化硼)等。碳素工具鋼、合金工具鋼因耐熱性較差,僅用于一些手工工具及切削速度較低的工具;陶瓷、金剛石和立方氮化硼僅用于有限的場合;目前,刀具材料中應用最為廣泛的仍是高速鋼和硬質合金類普通刀具材料。

高速鋼(High Speed Steel, HSS)是一種含有較多鎢(W)、鉬(Mo)、鉻(Cr)、釩(V)等合金元素的高合金工具鋼。它是美國機械工程師泰勒和冶金工程師懷特于1898年發明的,當時的成分為C 0.67%、W 18.91%、Cr 5.47%、V 0.29%、Mn 0.11%,其余為鐵。它能承受550~600℃的切削溫度,切削一般鋼材可用25~30m/min的切削速度,從而使其加工效率比合金工具鋼提高215倍以上。

高速鋼是綜合性能較好、應用范圍最廣的一種刀具材料,具有良好的熱穩定性。在500~600℃的高溫仍能切削,和碳素工具鋼、合金工具鋼相比較,切削速度提高1-3倍,刀具耐用度提高10-40倍,甚至更多。因此,它可以加工從有色金屬到高溫合金的范圍廣泛的材料;高速鋼具有較高的強度和韌性,且具有一定的硬度和耐磨性。抗彎強度為一般硬質合金的2~3倍,陶瓷的5~6倍,63~70HRC。因此,它適用于各類切削刀具,也可以用于在剛度較差的機床上進行加工;另外,高速鋼刀具的制造工藝相對簡單,容易刃磨出鋒利的切削刃,能進行鍛造加工。這對制造形狀復雜的刀具非常重要,故在復雜刀具(如鉆頭、絲錐、成形刀具、拉刀、齒輪刀具等)的制造中,高速鋼占有重要地位;高速鋼材料性能較硬質合金和陶瓷穩定,在自動機床上使用較為可靠。

基于以上因素,在各種新型刀具材料不斷出現的形勢下,高速鋼仍占現用刀具材料的很大比例。但是,由于HSS刀具中W,Co等主要元素的資源緊缺,在世界范圍內已日益枯竭,其含量只夠使用40~60年,HSS刀具在所占刀具材料中的比例逐漸下降,正以每年1%~2%的速度縮減。預計今后高速鋼的使用比例還將逐漸減少。HSS刀具的發展方向包括以下幾方面:發展各種含W量少的通用型高速鋼,擴大使用各種無Co、含Co量少的高性能高速鋼,推廣使用粉末冶金高速鋼(PM HSS)和涂層高速鋼。

按照用途不同,高速鋼可分為通用型高速鋼和高性能高速鋼。按照工藝方法不同,高速鋼又可以分為熔煉高速鋼和粉末冶金高速鋼。

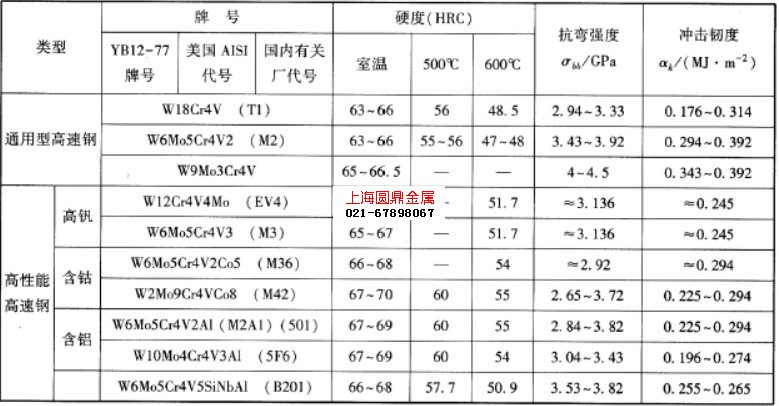

常用的幾種高速鋼的力學性能如表2所示。

表2 常用高速鋼牌號物理力學性能

通用型高速鋼應用最廣,約占高速鋼總量的75%。通用型高速鋼含碳量為0.7%~0.9%。按照鋼中含鎢量的不同,可以分為含鎢12%或18%的鎢鋼,含鎢6%或8%的鎢鉬系鋼,含鎢2%或不含鎢的鉬鋼。通用型高速鋼刀具的切削速度一般不太高,切削普通鋼料時一般不高于40~60m/min。

(1)鎢鋼

鎢鋼的典型鋼種為W18鋼,W18鋼的優點是淬火時過熱傾向小;因為含釩量少,因此磨加工性好;由于碳化物含量較高,因此塑性變形抗力較大。此鋼的缺點是碳化物分布常不均勻;強度與韌性不夠強;熱塑性差,不宜制造成大截面刀具。

W18鋼由于上述的缺點等原因,現在國內使用逐漸減少,國外已很少采用。

(2)鎢鉬鋼

鎢鉬鋼是將一部分鎢用鉬代替所制成的鋼。如果鎢鉬鋼中的鉬不多于5%,鎢不少于6%,并且滿足[wW+(1.4~1.5)wMo]=12%~13%,則可以保證鉬對鋼的強度和韌性具有有利影響,而同時不損害鋼的熱穩定性。

鎢鉬鋼的典型鋼種為W6Mo5Cr4V2(簡稱M2)。此種鋼的優點是減小了碳化物數量及分布的不均勻性,和W18鋼相比,M2抗彎強度提高10%~15%,韌性提高40%以上,而且大截面刀具也具有同樣的強度與韌性,可以制造尺寸較大、承受沖擊力較大的刀具。鎢鉬鋼的熱塑性特別好,磨加工性也很好,是目前各國使用較多的一種通用型高速鋼。

鎢鉬鋼的熱穩定性略低于W18鋼,在較高速度切削時,切削性能稍遜于W18鋼,而在低速切削時兩者沒有顯著區別。

鎢鉬鋼的缺點是熱處理時脫碳傾向大,較易氧化,淬火溫度范圍窄,高溫切削性能和W18相比稍差。

我國生產的另一種鎢鉬系鋼為W9Mo3Cr4V1(簡稱W9),它的抗彎強度和沖擊韌性以及熱穩定性都高于M2,而且熱塑性、刀具耐用度、磨削加工性和熱處理時脫碳傾向性都比M2有所提高。

高性能高速鋼是在普通高速鋼中增加碳、釩含量并添加鈷、鋁等合金元素而形成的新鋼種,如高碳高速鋼、高釩高速鋼、鈷高速鋼、超硬高速鋼等。

高性能高速鋼按其耐熱性可稱為高熱穩定性高速鋼。在630-650℃高溫下,仍可保持60HRC的高硬度,因此具有更好的切削性能,而且刀具耐用度是普通高速鋼的1.5~3倍。它適合加工奧氏體不銹鋼、高溫合金、鈦合金、超高強度鋼等難加工材料。

這類鋼的缺點是強度與韌性較普通高速鋼低,高釩高速鋼磨削加工性差。

這類鋼的不同牌號只有在各自規定的切削條件下使用才可以得到良好的切削性能。各種高性能高速鋼的特點限制了它們只適合在一定范圍內使用。

典型的鋼種有高碳高速鋼9W6Mo5Cr4V2、高釩高速鋼W6Mo5Cr4V3、鈷高速鋼W6Mo5Cr4V2Co5及超硬高速鋼W2Mo9Cr4VCo8、W6Mo5Cr4V2Al等。近年來,高速鋼鋼種發展很快,尤其以提高切削效率為目的而發展起來的高性能高速鋼,國外高性能高速鋼的使用比例已超過20%~30%,與傳統的W18Cr4V對應的高速鋼已基本被淘汰,取而代之的是以含鈷高速鋼和高釩鋼。國內高性能高速鋼的使用僅占高速鋼使用總量的3%~5%。

(1)W2Mo9Cr4VCo8(簡稱M42)

這是一種應用最為廣泛的含鈷超硬高速鋼,具有良好的綜合性能,硬度可達67~70HRC,600℃時的高溫硬度為55HRC,因此允許較高的切削速度。這種鋼有一定的韌性,同時含釩量不高,故磨加工性好;含鈷有利于提高鋼的回火硬度,有利于提高鋼的導熱率,并降低摩擦系數。使用該鋼制作的刀具在加工耐熱合金、不銹鋼時,耐用度比W18和M2鋼有顯著提高。被加工材料的硬度越大,效果越顯著。

此種鋼由于含鈷較多,因此價格較貴。

(2)W6Mo5Cr4V2Al(簡稱501)

這是一種含鋁的超硬高速鋼,是我國立足國情獨創的高性能高速鋼。鋁能提高鎢、鉬等元素在鋼中的溶解度,并可阻止晶粒長大。因此,鋁高速鋼具有較高的高溫硬度、熱塑性和韌性。鋁在切削溫度的影響下可以在刀具表面形成氧化鋁薄膜,減少與切屑的摩擦和黏結。鋁高速鋼具有優良的切削性能。

此種鋼的熱處理工藝要求較嚴格。

粉末冶金高速鋼是用高壓氬氣或純氮氣霧化熔融的高速鋼鋼水,直接得到細小的高速鋼粉末,然后將這種粉末在高溫高壓下制成致密的鋼坯,最后將鋼坯鍛軋制成鋼材或刀具的一種高速鋼。粉末冶金高速鋼在20世紀60年代由瑞典首先研制成功,20世紀70年代國產的粉末冶金高速鋼就開始試用。

采用粉末冶金法制造的高速鋼有以下優點:無碳化物偏析,提高鋼的強度、韌性和硬度,硬度值達69~70HRC;保證材料各向同性,減小熱處理內應力和變形;磨削加工性好,磨削效率比熔煉高速鋼提高2~3倍;耐磨性好,可提高20%~30%。

此類鋼適于制造切削難加工材料的刀具、大尺寸刀具(如滾刀和插齒刀),精密刀具和磨加工量大的復雜刀具。

隨著工業生產發展的需要,高速鋼刀具已不能滿足人們對高效率加工、高質量加工和各種難加工材料的加工要求。因而,在20世紀20年代到30年代,人們發明了鎢鈷鈦類硬質合金。其常溫硬質高達89~93HRA,能承受800~900℃以上的切削溫度,切削速度可達100m/min,切削效率為高速鋼的5~10倍,故在全世界硬質合金的產量增長極快,現在已成為主要的刀具材料之一。硬質合金刀具更是數控加工刀具的主導產品,有的國家90%以上的車刀、55%以上的銑刀都采用了硬質合金制造,而且這種趨勢還在增加。

硬質合金是由難熔金屬碳化物(如TiC、WC、TaC、NbC等)和金屬黏結劑(如Co、Ni等)經粉末冶金方法制成。硬質合金刀具的性能特點如下。

(1)高硬度

硬質合金中高熔點、高硬度碳化物含量高,因此硬質合金常溫硬度很高。常用硬質合金的硬度為89~93HRA,遠高于高速鋼,在540℃時硬度仍可達到82~87HRA,相當于高速鋼常溫時的硬度(83~86HRA)。硬質合金的硬度值隨碳化物的種類、數量、粉末顆粒的粗細和黏結劑的含量決定。碳化物的硬度和熔點越高,硬質合金的熱硬性也越好;黏結劑含量較高時,則硬度較低;碳化物粉末越細,而黏結劑含量一定,則硬度高。

(2)抗彎強度和韌性

常用硬質合金的抗彎強度為0.9~1.5GPa,比高速鋼的強度低得多,只有高速鋼的1/3~1/2,沖擊韌度也較差,只有高速鋼的1/30~1/8。因此,硬質合金刀具不像高速鋼那樣能夠承受大的切削振動和沖擊負荷。黏結劑含量較高時,則抗彎強度較高,但硬度卻較低。

(3)導熱系數

由于TiC的導熱系數低于WC,所以WC-TiC-Co合金導熱系數比WC-Co合金低,并隨著TiC含量的增加而下降。

(4)熱膨脹系數

硬質合金的熱膨脹系數比高速鋼小得多。WC-TiC-Co合金的線膨脹系數大于WC-Co合金,并隨著TiC含量的增加而增大。

(5)抗冷焊性

硬質合金與鋼發生冷焊的溫度高于高速鋼,WC-TiC-Co合金與鋼發生冷焊的溫度高于WC-Co合金。

(1)分類

切削工具用硬質合金牌號按使用領域的不同分成P、M、K、N、S、H六類,如表3所列。各個類別為滿足不同的使用要求,以及根據切削工具用硬質合金材料的耐磨性和韌性的不同,分成若干個組,用01、10、20等兩位數字表示組號。必要時,可在兩個組號之間插入一個補充組號,用05、15、25等表示。

表3 切削工具用硬質合金分類

|

類別 |

使用領域 |

|

P |

長切屑材料的加工,如鋼、鑄鋼、長切屑可鍛鑄鐵等的加工 |

|

M |

通用合金,用于不銹鋼、鑄鋼、錳鋼、可鍛鑄鐵、合金鋼、合金鑄鐵等的加工 |

|

K |

短切屑材料的加工,如鑄鐵、冷硬鑄鐵、短切屑可鍛鑄鐵、灰口鑄鐵等的加工 |

|

N |

有色金屬、非金屬材料的加工,如鋁、鎂、塑料、木材等的加工 |

|

S |

耐熱和優質合金材料的加工,如耐熱鋼,含鎳、鈷、鈦的各類合金材料的加工 |

|

H |

硬切削材料的加工,如淬硬鋼、冷硬鑄鐵等材料的加工 |

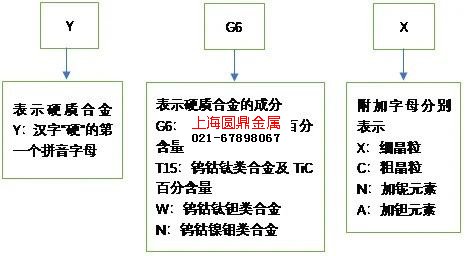

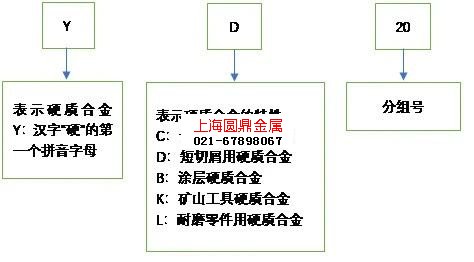

(2)牌號表示規則

①按硬質合金的成分來表示

②按硬質合金的特性來表示

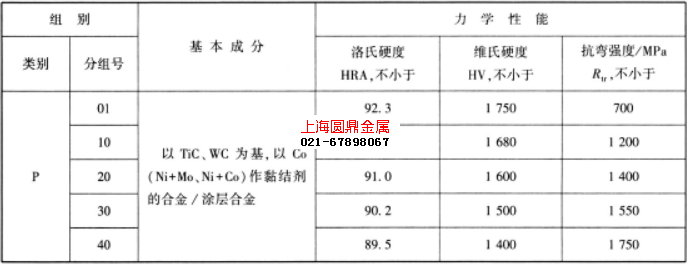

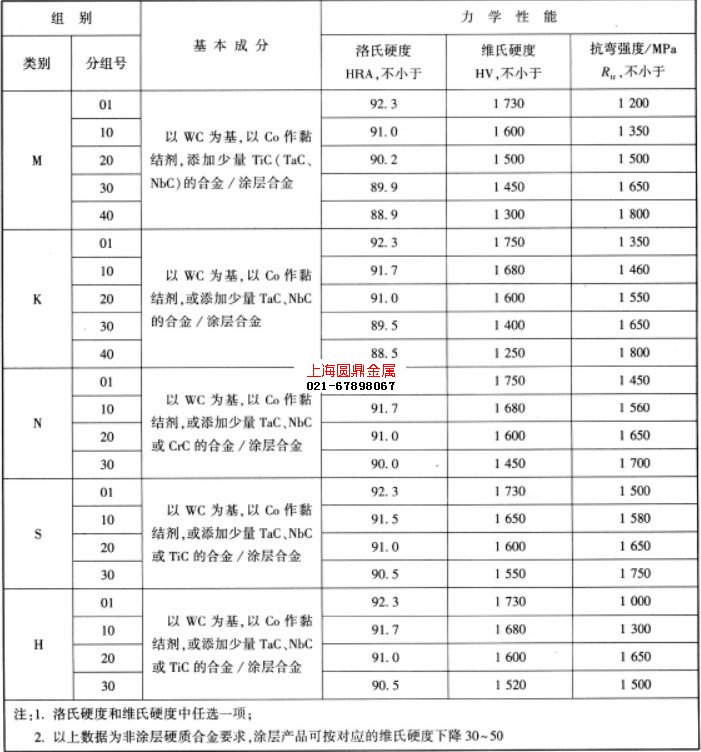

表4所列為切削工具用硬質合金各組別的基本成分及力學性能要求(摘自GB/T 18376.1-2008)。

表4 硬質合金基本力學性能要求

ISO將切削用硬質合金分為三類。

K類:主要成分為WC-Co,相當于我國的YG類,用于加工短切屑的黑色金屬、有色金屬和非金屬材料。

P類:主要成分為WC-TiC-Co,相當于我國的YT類,用于加工長切屑的黑色金屬。

M類:主要成分為WC-TiC-TaC(NbC)-Co,相當于我國的YW類,用于加工長或短切屑的黑色金屬和有色金屬。

(1)鎢鈷類(WC+Co)

合金代號為YG,對應于國標K類。這類合金由WC和Co組成,我國生產的常用牌號有YG3X、YG6X、YG6、YG8等,數字表示Co的百分含量,X表示細晶粒。YG類硬質合金有粗晶粒、中晶粒、細晶粒之分。一般硬質合金(如YG6、YG8)均為中晶粒。細晶粒硬質合金(如YG3X、YG6X)在含鈷量相同時比中晶粒的硬度和耐磨性要高一些,但抗彎強度和韌性則要低一些。細晶粒硬質合金適用于加工一些特殊的硬鑄鐵、奧氏體不銹鋼、耐熱合金、鈦合金、硬青銅、硬的耐磨的絕緣材料等。超細晶粒硬質合金的WC晶粒在0.2~1μm,大部分在0.5μm以下,由于硬質相和黏結相高度分散,增加了黏結面積,在適當增加鈷含量的情況下,能在較高硬度時獲得很高的抗彎強度。

此合金鈷含量越高,韌性越好,適用于粗加工,鈷含量低,適用于精加工。此類合金韌性、磨削性、導熱性較好,較適用于加工產生崩碎切屑、有沖擊性切削力作用在刃口附近的脆性材料,主要用于加工鑄鐵、青銅等脆性材料,不適合加工鋼料,因為在640℃時發生嚴重黏結,使刀具磨損,耐用度下降。

(2)鎢鈦鈷類(WC+TiC+Co)

合金代號為YT,對應于國標P類。這類合金中的硬質相除WC外,還含有5%~30%的TiC。常用牌號有YT5、YT14、YT15及YT30,TiC的含量分別為5%、14%、15%、30%,相應的鈷含量為10%、8%、6%、4%。

此類合金有較高的硬度和耐熱性,它的硬度為89.5~92.5HRA,抗彎強度為0.9~1.4GPa。主要用于加工切屑呈帶狀的鋼件等塑性材料。合金中TiC含量高,則耐磨性和耐熱性提高,但強度降低。因此,粗加工一般選擇TiC含量少的牌號,精加工選擇TiC含量多的牌號。主要用于加工鋼材及有色金屬,一般不用于加工含Ti的材料,因為合金中的鈦成分與加工材料中的鈦元素之間的親和力會產生嚴重的黏刀現象,使刀具磨損較快。

(3)鎢鈦鉭(鈮)鈷類[WC+TiC+TaC(Nb)+Co]

合金代號為YW,對應于國標M類。這是在上述硬質合金成分中加入一定數量的TaC(Nb),常用的牌號有YW1和YW2。在YT類硬質合金成分中加入一定數量的TaC(Nb)可提高其抗彎強度、疲勞強度和沖擊韌度,提高合金的高溫硬度和高溫強度,提高抗氧化能力和耐磨性。

此類硬質合金不但適用于加工冷硬鑄鐵、有色金屬及合金半精加工,也能用于高錳鋼、淬火鋼、合金鋼及耐熱合金鋼的半精加工和精加工,被稱為通用硬質合金。這類合金如適當增加含鈷量,強度可很高,能承受機械振動和由于溫度周期性變化而引起的熱沖擊,可用于斷續切削。

以上三類硬質合金的主要成分都是WC,故可統稱為WC基硬質合金。

(4)TiC(N)基類(WC+TiC+Ni+Mo)

合金代號YN,TiC(N)基硬質合金是以TiC為主要成分(有些加入了其他碳化物和氮化物)的TiC-Ni-Mo合金。此類合金硬度很高,為90~94HRA,達到了陶瓷的水平,有很高的耐磨性和抗月牙洼磨損能力,有較高的耐熱性和抗氧化能力,化學穩定性好,與工作材料的親和力小,摩擦系數較小,抗黏結能力強,因此刀具耐用度可比WC基硬質合金提高幾倍。

TiC(N)基類硬質合金一般用于精加工和半精加工,對于又大又長或加工精度較高的零件尤其適合,但不適于有沖擊載荷的粗加工和低速切削。

(1)細晶粒、超細晶粒硬質合金

普通硬質合金中WC粒度為幾個微米,細晶粒合金平均粒度在1.5μm左右。超細晶粒合金粒度在0.2~1μm,其中絕大多數在0.5μm以下。

細晶粒合金中由于硬質相和黏結相高度分散,增加了黏結面積,提高了黏結強度。因此,其硬度與強度都比同樣成分的合金高,硬度提高1.5~2HRA,抗彎強度提高0.6~0.8GPa,而且高溫硬度也能提高一些,可減少中低速切削時產生的崩刃現象。

在超細晶粒合金生產過程中,除必須使用細的WC粉末外,還應添加微量抑制劑,以控制晶粒長大,并采用先進燒結工藝,成本較高。超細晶粒硬質合金多用于YG類合金,它的硬度和耐磨性得到較大提高,抗彎強度和沖擊韌度也得到提高,已接近高速鋼。適合做小尺寸銑刀、鉆頭等,并可用于加工高硬度難加工材料。

(2)涂層硬質合金

涂層硬質合金刀具是硬質合金刀具材料應用的又一大發展。它將韌性材料和耐磨材料通過涂層有機結合在一起,從而改變了硬質合金刀片的綜合力學性能,使其使用壽命提高了2~5倍。它的發展相當迅速,在一些發達國家,其使用量已占硬質合金刀具材料使用總量1/2以上。我國目前正在積極發展此類刀具,已有CN15、1N25、CN35、CN16、CN26等涂層硬質合金刀片在生產中應用。

(3)高速鋼基硬質合金

以TiC或WC為硬質相(占30%~40%),以高速鋼為黏結相(占70%~60%),用粉末冶金方法制成,其性能介于高速鋼和硬質合金之間,能夠鍛造、切削加工、熱處理和焊接,常溫硬度為70~75HRC,耐磨性比高速鋼提高6~7倍。可用來制造鉆頭、銑刀、拉刀、滾刀等復雜刀具,加工不銹鋼、耐熱鋼和有色金屬。高速鋼基硬質合金導熱性差,容易過熱,高溫性能比硬質合金差,切削時要求充分冷卻,不適于高速切削。

1、普通材料工件加工時,一般選用普通高速鋼和硬質合金;加工難加工材料時可選用高性能和新型刀具材料牌號。只有在加工高硬材料或精密加工中常規刀具材料不能滿足加工精度要求時,才考慮用CBN和PCD刀片。

2、任何刀具材料在強度、成分和硬度、耐磨性之間是難以完全兼顧的,在選擇刀具材料牌號時,可根據工件材料切削加工性和加工條件,通常先考慮耐磨性,崩刃問題盡可能用刀具合理幾何參數解決。只有因刀具材料脆性太大造成崩刃,才考慮降低耐磨性要求,選用強度和韌性較好的牌號。一般情況下,低速切削時,切削過程不平穩,容易產生崩刃現象,宜選用強度和韌性好的刀具材料牌號;高速切削時,切削溫度對刀具材料的磨損影響最大,應選擇耐用消費品磨性好的刀具材料牌號。

> Nimonic80A鎳基高溫合金 ?? ? 2024-12-17

> GH4145一種耐腐蝕、耐氧化 ?? ? 2024-12-17

> GH4169一種以Fe-Ni-Cr為基沉 ?? ? 2024-12-17

> GH3625合金在使用溫度達 ?? ? 2024-12-17

> GH3600(GH600)鎳鉻基高溫 ?? ? 2024-12-17

> GH2132一種以Fe-Ni-Cr為基的 ?? ? 2024-12-17

> GH2901固溶硬化型變形高溫 ?? ? 2024-12-17

上一條:電子材料的應用發展 下一條:0-4cr13、38crmoala (M2/D2/M42/SKD11) 返回列表